| |

|

Das Bierkompendium

|

|

Bitte klicken Sie auf einen Bierkrug, um die entsprechende Seite anzuzeigen.

|

Bierkonsum

|

Geschichte

|

Rohstoffe

|

Mälzen

|

Brauen

|

Abfüllen

|

Biervielfalt

|

Gesundheit

|

|

|

Das Abfüllen

|

|

Bitte klicken Sie auf einen Bierkrug, um das entsprechende Kapitel anzuzeigen.

|

Filtration

|

Fassabfüllung

|

Holzfass pichen

|

Flaschenabfüllung

|

Gushing

|

Verschlusssache

|

Brauersilvester

|

|

|

Fass- und Flaschenabfüllung

Gestern

Heute

|

Der Abfüllvorgang

|

|

|

|

Filtration

|

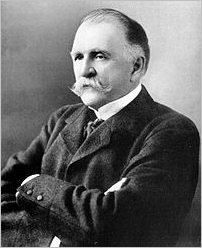

Der Brauer Lorenz Adalbert Enzinger (* 1849, † 1897) entwickelte im Jahre 1879 den ersten Bierfilter. Enzinger war gebürtiger Bayer aus Wasserburg/Inn und ab 1872 Lehrer an der Brauakademie in Worms. Im Jahre 1883 gründete Enzinger in der alten Wiesenmühle an der Pfrimm in Pfeddersheim eine filter- und brautechnische Anstalt. Durch seine Erfindung war es erstmals möglich aus dem fertigen Bier die Trüb- und Schwebstoffe zu entfernen. Dieses "neue", klare, reine und auch länger haltbare Bier gewann immer mehr an Bedeutung und fand sehr schnell eine weite Verbreitung. Auch heute noch wird das Bier auf seinem Weg vom Lagerkeller in die Abfüllerei gefiltert, damit es neben einem einwandfreien Geschmack auch einen feinen («blanken») Glanz erhält. Ausgenommen davon sind jedoch Biere (Weizenbier, Kellerbier, Zwickelbier, usw), die naturtrüb ausgeschenkt werden sollen. Diese Biere werden nicht filtriert und erfeuen sich besonders im süddeutschen Raum in den Sommermonaten immer größer werdender Beliebtheit - zurück zu den Wurzeln! Bei der Filtration werden Trübungsbildner, wie Eiweissgerbstoff-Verbindungen, Hopfenharze, Hefezellen und eventuell auch vorhandene bierschädliche Bakterien entfernt. Neben der Optik und dem Geschmack kann so auch die Haltbarkeit des Bieres verbessert werden. Wichtig ist beim ganzen Filterprozess, dass dabei keine Druck- und Temperaturunterschiede auftreten, damit das im Bier gelöste Kohlendioxid nicht zu schäumen beginnt. Die Filtration kann unterteilt werden in eine Vorklärung, eine Schönung und Bierstabilisierung, sowie in eine Feinfiltration. Je nach Brauerei kommen dabei verschiedene Technologien zum Einsatz.

Der Brauer Lorenz Adalbert Enzinger (* 1849, † 1897) entwickelte im Jahre 1879 den ersten Bierfilter. Enzinger war gebürtiger Bayer aus Wasserburg/Inn und ab 1872 Lehrer an der Brauakademie in Worms. Im Jahre 1883 gründete Enzinger in der alten Wiesenmühle an der Pfrimm in Pfeddersheim eine filter- und brautechnische Anstalt. Durch seine Erfindung war es erstmals möglich aus dem fertigen Bier die Trüb- und Schwebstoffe zu entfernen. Dieses "neue", klare, reine und auch länger haltbare Bier gewann immer mehr an Bedeutung und fand sehr schnell eine weite Verbreitung. Auch heute noch wird das Bier auf seinem Weg vom Lagerkeller in die Abfüllerei gefiltert, damit es neben einem einwandfreien Geschmack auch einen feinen («blanken») Glanz erhält. Ausgenommen davon sind jedoch Biere (Weizenbier, Kellerbier, Zwickelbier, usw), die naturtrüb ausgeschenkt werden sollen. Diese Biere werden nicht filtriert und erfeuen sich besonders im süddeutschen Raum in den Sommermonaten immer größer werdender Beliebtheit - zurück zu den Wurzeln! Bei der Filtration werden Trübungsbildner, wie Eiweissgerbstoff-Verbindungen, Hopfenharze, Hefezellen und eventuell auch vorhandene bierschädliche Bakterien entfernt. Neben der Optik und dem Geschmack kann so auch die Haltbarkeit des Bieres verbessert werden. Wichtig ist beim ganzen Filterprozess, dass dabei keine Druck- und Temperaturunterschiede auftreten, damit das im Bier gelöste Kohlendioxid nicht zu schäumen beginnt. Die Filtration kann unterteilt werden in eine Vorklärung, eine Schönung und Bierstabilisierung, sowie in eine Feinfiltration. Je nach Brauerei kommen dabei verschiedene Technologien zum Einsatz.

Die Abbildung links zeigt eine Kieselgurschicht im Naturschutzgebiet Soos in Tschechien.

Die Vorklärung des Bieres wird in der Regel durch Kieselgurfiltration erreicht. Kieselgur ist ein in verschiedenen Feinheitsgraden erhältliches, weißes bis braunes Pulver, das aus Ablagerungen (Tertiär und Quartär) von Panzern abgestorbener Süß- und Meerwasserkieselalgen gewonnen wird. Bei der Kieselgurfiltration wird die Trennung durch eine echte Filtration bewirkt. Dazu wird dem Bier mit einem Dosiergerät Kieselgur (75 bis 85 g/hl) beigemischt, das vorher in einem Mischbehälter mit einem Rührwerk aufgeschlämmt wurde. Die Filterwirkung kommt dadurch zustande, dass das Kieselgur auf eine geeignete Trägerschicht aufgeschwemmt wird. Als Trägerschicht dienen oft sogenannte »Kerzen«. Das sind Rohre aus feinem Lochblech mit Längen von über einem Meter und etwa vier cm Durchmesser, die mit einem dünnen, rostfreien Stahldraht umwickelt sind. Zwischen den einzelnen Windungen bleibt nur ein Abstand (Spaltfilter) von etwa 50 mm. Diese Kerzen sind iherseits in größerer Anzahl in einem druckfesten Kessel montiert. Um den Filter in Betrieb zu nehmen, wird zuerst mit relativ grobem Kieselgur vorgeschwemmt, um die Spalten der Filterkerzen zu verlegen. Anschliessend wird das mit Kieselgur versetzte Bier unter Druck von unten in den Kessel gedrückt. Es fliesst darauf durch die bereits aufgebrachte Kieselgurschicht und die Kerzen in den Kesseldom ab. Das dem Bier beigemischte Kieselgur lagert sich dabei laufend auf den Filterkerzen ab und bildet eine immer dickere Filterschicht. Mit zunehmender Filtrationsdauer wächst also die Kieselgurschicht ständig an und es bildet sich immer wieder eine neue Oberfläche. Dadurch wird vermieden, dass sich sofort ein zusammenhängender Film aus Trübungs- und Schleimstoffen bildet, der die Filtration nach kurzer Zeit stoppen würde. Der Filterdruck nimmt mit dem Aufbau der Kieselgurschicht zu. Damit dieser nicht zu hoch wird und keine Verunreinigungen durch die Kerzenspalten gedrückt werden, wird die Filtration nach einer gewissen Biermenge abgebrochen. Der abgelagerte Kieselgurschlamm wird nach einem solchen Filtrationsvorgang mittels Gegendruck von den Filterkerzen abgesprengt und danach aus dem Filterkessel ausgestossen. Im Durchschnitt werden pro Hektoliter fertiges Bier 175 g Kieselgur verbraucht.

Für die Schönung und Bierstabilisierung wird Polyvinylpyrrolidon (PVP, CAS 9003-39-8) eingesetzt. Die Apparatur ist praktisch identisch mit der für die Kieselgurfiltration, außer dass das Kieselgur durch PVP ersetzt wird. PVP ist ein hochpolymeres Produkt, das in der Lage ist, trübungsaktive Polyphenole abzufangen, ohne dabei den Charakter des Bieres zu verändern. Während der anschließenden Filtration wird das beladene Stabilisierungsmittel wieder vollständig vom Bier getrennt, so dass nicht einmal Spuren davon im Bier verbleiben. PVP-behandelte Biere erreichen in der Folge höchste Haltbarkeitszeiten. Ein weiterer Vorteil von PVP ist dessen Wiederverwendbarkeit. Die Feinfiltration erfolgt durch einen, dem Kieselgurfilter nachgeschaltetem, Schichtenfilter. Die einzelnen Filterelemente bestehen aus metallenen Filterplatten, zwischen denen kartonartige Schichten aus Cellulose eingeklemmt werden. Ein Schichtenfilter kann mit den entsprechenden Einlagen auch kleinste Verunreinigungen zurückhalten, so dass sogar bierschädliche Mikroorganismen reduziert werden. Der Nachteil des Schichtenfilters liegt darin, dass die eingelegten Celluloseplatten nach einer bestimmten Zeit ausgewechselt werden müssen. Bis zur Abfüllung wird das Bier anschliessend in Drucktanks gelagert.

|

|

Fassabfüllung

|

In der Bundesrepublik Deutschland wird Bier zu rund 30 Prozent auf Fässer gefüllt. Traditionell wurde das Bier früher in gepichte Eichenfässer abgefüllt. Bitte klicken Sie links auf das Bild mit den Bierfässern, um mehr über das

»Fasspichen« zu erfahren. Heute haben Metallfässer und vor allem »Kegs« die alten Holzfässer fast gänzlich verdrängt. Das Keg-System stammt ursprünglich aus England, wo 1964 erste Anstrengungen zur Automatisierung der Fasskellerei unternommen wurden. Das System baut auf zylindrischen Fässern aus Edelstahl mit eingeschraubtem Steigrohr auf, die für automatische Reinigungs- und Abfüllanlagen konstruiert sind. Das Keg-Fass ist leichter zu reinigen, handlicher und verfügt über ein besseres Anschlusssystem als die altbekannten Fässer, die »angestochen« werden müssen. Die Fässer haben nur eine einzige Öffnung, in die der »Degen« mit dem Keg-Ventil eingeschraubt ist.

In der Bundesrepublik Deutschland wird Bier zu rund 30 Prozent auf Fässer gefüllt. Traditionell wurde das Bier früher in gepichte Eichenfässer abgefüllt. Bitte klicken Sie links auf das Bild mit den Bierfässern, um mehr über das

»Fasspichen« zu erfahren. Heute haben Metallfässer und vor allem »Kegs« die alten Holzfässer fast gänzlich verdrängt. Das Keg-System stammt ursprünglich aus England, wo 1964 erste Anstrengungen zur Automatisierung der Fasskellerei unternommen wurden. Das System baut auf zylindrischen Fässern aus Edelstahl mit eingeschraubtem Steigrohr auf, die für automatische Reinigungs- und Abfüllanlagen konstruiert sind. Das Keg-Fass ist leichter zu reinigen, handlicher und verfügt über ein besseres Anschlusssystem als die altbekannten Fässer, die »angestochen« werden müssen. Die Fässer haben nur eine einzige Öffnung, in die der »Degen« mit dem Keg-Ventil eingeschraubt ist.

Das Besondere am Keg-System liegt darin, dass auch das leere Fass ständig gegen die Aussenwelt verschlossen bleibt und es ständig unter Kohlendioxid-Überdruck steht. So ist ein Eintrocknen von Bierresten oder eine sonstige Verschmutzung praktisch ausgeschlossen. Zudem ist eine fast sterile Abfüllung möglich. Auch das verhältnismässig geringe Gewicht spricht für das Keg-Fass. Das Reinigen und Füllen erfolgt am Fließband. Die Fässer werden in einer Reinigungsanlage zunächst von äußerlichem Schmutz befreit.

Das Besondere am Keg-System liegt darin, dass auch das leere Fass ständig gegen die Aussenwelt verschlossen bleibt und es ständig unter Kohlendioxid-Überdruck steht. So ist ein Eintrocknen von Bierresten oder eine sonstige Verschmutzung praktisch ausgeschlossen. Zudem ist eine fast sterile Abfüllung möglich. Auch das verhältnismässig geringe Gewicht spricht für das Keg-Fass. Das Reinigen und Füllen erfolgt am Fließband. Die Fässer werden in einer Reinigungsanlage zunächst von äußerlichem Schmutz befreit.

Danach durchlaufen sie eine vollautomatische Wasch- und Füllanlage. Die Fässer werden bei der ersten Station als erstes innen gereinigt. Diese Reinigung erfolgt dadurch, dass allfällige Bierreste mit einer Wasserspülung zuerst entfernt werden. Es folgen Dampf, Lauge, Heißwasser und nochmals Dampf. Der Dampf verbleibt für eine gewisse Zeit in den Keg-Fässern, um diese zu sterilisieren. Das Keg-Fass wartet in dieser Zeit in einer Wartestation bevor es zur zweiten Station weitergeleitet wird. Mit einer Druckmessung wird dort zunächst überprüft, ob die Dichtheit der Fässer gewährleistet ist. Die Fässer werden dann mit Kohlendioxid vorgespannt, damit sie sich wieder abkühlen. Damit wird auch vermieden, dass das Bier beim nachfolgenden Abfüllen aufschäumt und dadurch die Kohlensäure verloren geht. Die Fässer werden nach dem Abfüllen mit Hilfe von Röntgenstrahlen oder per Gewichtskontrolle noch auf eine ordnungsgemässe Befüllung hin überprüft. Zum Schluss werden die Fässer für den Versand automatisch palettiert.

Danach durchlaufen sie eine vollautomatische Wasch- und Füllanlage. Die Fässer werden bei der ersten Station als erstes innen gereinigt. Diese Reinigung erfolgt dadurch, dass allfällige Bierreste mit einer Wasserspülung zuerst entfernt werden. Es folgen Dampf, Lauge, Heißwasser und nochmals Dampf. Der Dampf verbleibt für eine gewisse Zeit in den Keg-Fässern, um diese zu sterilisieren. Das Keg-Fass wartet in dieser Zeit in einer Wartestation bevor es zur zweiten Station weitergeleitet wird. Mit einer Druckmessung wird dort zunächst überprüft, ob die Dichtheit der Fässer gewährleistet ist. Die Fässer werden dann mit Kohlendioxid vorgespannt, damit sie sich wieder abkühlen. Damit wird auch vermieden, dass das Bier beim nachfolgenden Abfüllen aufschäumt und dadurch die Kohlensäure verloren geht. Die Fässer werden nach dem Abfüllen mit Hilfe von Röntgenstrahlen oder per Gewichtskontrolle noch auf eine ordnungsgemässe Befüllung hin überprüft. Zum Schluss werden die Fässer für den Versand automatisch palettiert.

|

|

Flaschenabfüllung

|

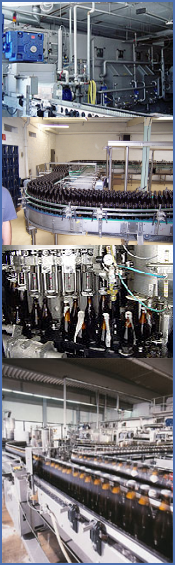

Rund 70 Prozent unseres Bieres werden auf Flaschen gefüllt und zwar vorwiegend auf die umweltfreundlichen Mehrwegflaschen. Am Beginn einer Flaschenabfüllanlage steht eine Entpalettisierungsanlage, welche die aufgestapelten Kästen mit den Mehrwegflaschen auf ein Förderband befördert. Die Anlage ist über ein dazwischenliegendes Palettenmagazin mit der am Schluss der Abfüllanlage stehenden Palettisierungsanlage gekoppelt. Die entladenen Paletten werden dadurch sofort wieder mit Vollgut beladen und verbleiben im Umlauf. Ein Entkorker sorgt dafür, dass sämtliche Flaschendeckel entfernt werden, bevor die Flaschen von einem Flaschenauspacker aus den Bierkästen gehoben werden. Die leeren Bierkästen durchlaufen danach eine Kastenwaschmaschine, in der sie innen und aussen gereinigt werden. Für einen besseren Wasserabfluss werden die Kästen auch automatisch gewendet.

Rund 70 Prozent unseres Bieres werden auf Flaschen gefüllt und zwar vorwiegend auf die umweltfreundlichen Mehrwegflaschen. Am Beginn einer Flaschenabfüllanlage steht eine Entpalettisierungsanlage, welche die aufgestapelten Kästen mit den Mehrwegflaschen auf ein Förderband befördert. Die Anlage ist über ein dazwischenliegendes Palettenmagazin mit der am Schluss der Abfüllanlage stehenden Palettisierungsanlage gekoppelt. Die entladenen Paletten werden dadurch sofort wieder mit Vollgut beladen und verbleiben im Umlauf. Ein Entkorker sorgt dafür, dass sämtliche Flaschendeckel entfernt werden, bevor die Flaschen von einem Flaschenauspacker aus den Bierkästen gehoben werden. Die leeren Bierkästen durchlaufen danach eine Kastenwaschmaschine, in der sie innen und aussen gereinigt werden. Für einen besseren Wasserabfluss werden die Kästen auch automatisch gewendet.

Die Flaschen werden einer Flaschenreinigungsmaschine zugeführt, wo sie während der Reinigung in speziellen Halterungen einzeln durch die Maschine geführt werden. Die Reinigung dauert je nach Anlage etwa 15 Minuten. Die Flaschen werden in einer Vorweiche zunächst mit warmem Laugenwasser vorgereinigt (pH 13) und aufgewärmt (40 bis 50 °C). Anschließend folgen nacheinander die Restenentleerung, eine lange Tauchweiche in heißer Lauge mit 1,8 - 2 % Natriumhydroxid (NaOH,

CAS 1310-73-2) bei ca. 80 °C und eine Schwallung zur Entfernung der alten Etiketten. Die abgelösten Etiketten werden dauernd aus der Lauge entfernt. Die Flaschen werden dann auf dem Kopf stehend innen und außen mit von Schritt zu Schritt sinkender Temperatur und Laugenkonzentration abgespritzt und zur Neutralisation mit warmem und kaltem Wasser besprüht. Die langsame Temperaturabsenkung ist notwendig, damit der Flaschenbruch aufgrund von Spannungen im Glas minimal gehalten werden kann. Für die einzelnen Laugenbäder ist ein kaskadenartiges System verschiedener Konzentrationen vorhanden, damit der Laugenverbrauch optimiert werden kann. Moderne Anlagen reinigen bis zu 100.000 Flaschen pro Stunde. Die Flaschen werden nach der Reinigung automatisch auf Sauberkeit und eventuelle Beschädigungen geprüft. Unregelmässigkeiten wie Schmutz, Fremdkörper, Glasdefekte usw. führen zu einem Ausscheiden der Flaschen vom Förderband. Diese Flaschen werden dem Reinigungsprozess entweder erneut zugeführt oder ganz ausgeschieden. Eine zusätzliche manuell-visuelle Kontrolle ist normalerweise unumgänglich.

Die Abfüllung der Flaschen geschieht in einem sogenannten Flaschenfüllkarusell. Es muss dafür gesorgt werden, dass die Abfüllung unter Luftabschluss und bei möglichst geringem Druckunterschied erfolgt. Damit kann einerseits ein unkontrolliertes Aufschäumen des Bieres vermieden und andererseits eine optimale Haltbarkeit erreicht werden. Die Flaschen werden vor dem Abfüllen mit reinem Kohlendioxid vorgespannt. Während dem Füllvorgang strömt das Kohlendioxid wieder zurück und geht dadurch nicht verloren. Um in den Flaschen auch letzte Sauerstoffreste zu vermeiden, wird die gefüllte aber noch nicht verschlossene Flasche durch einen feinen Strahl von keimfreien Wasser zum leichten, kontrollierten Aufschäumen gebracht. Dadurch wird die kleine Luftblase unter dem Deckel, der von der Verschliessmaschine nachfolgend sofort aufgesetzt wird, vom biereigenen Kohlendioxid verdrängt. Die Leistung eines solchen Füllkarusells ist beeindruckend. Eine einzelne Anlage kann pro Sekunde problemlos 20 Flaschen und mehr füllen und verschliessen.

Die Flaschen werden anschließend mit den entsprechenden Etiketten versehen (eventuell auch eine Alufolie für den Flaschenhals) und passieren noch eine Kontrollstation, die alle unetikettierten und unverschlossenen Flaschen automatisch aussortiert. Die gefüllten Flaschen werden wieder in Kästen gestellt oder mit Folie und Karton zu Gebinden unterschiedlicher Größe zusammengestellt. Eine Mehrwegflasche wird durchschnittlich in einem Jahr 6 - 7 mal frisch gefüllt und hat eine Nutzbarkeitserwartung von ungefähr

40 - 60 Umläufen.

|

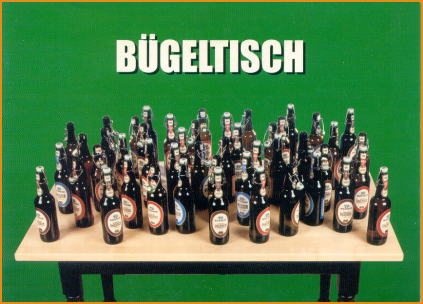

Hier gehts zum

Bügelzimmer

|

... nicht mehr länger nur eine Domäne des weiblichen Geschlechts!!!

(Wieninger- Cardcollection: Motiv 05)

|

Gebügelter Büchsenöffner

(Bockbier und Cola mit Kirscharoma)

|

|

nach oben

|

|

Endkontrolle

|

Abhängig von der Abfüllung des Bieres in Fässer oder Flaschen erfolgt eine unterschiedliche manuelle Endkontrolle.

Danach werden die Fässer oder Kästen in die Versandhalle gebracht.

PROST !

|

|

Von dort gelangen sie in den Großhandel, Lebensmittel- und Getränkefachhandel, in die Gastronomie und damit zum anspruchsvollsten Endverbraucher - dem Biergenießer.

PROST !

|

|

|

|

|

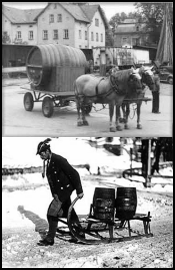

Stadtbrauerei Lübbenau, Spreewald

Im Spreewald erfolgt der Biertransport mit dem Kahn - Bierauslieferung in der ehemaligen DDR im Jahre 1972

Es wird erzählt, dass sich so mancher Fährmann am Ende der Tour an seinem Rudel festhalten musste und dabei ins Wasser fiel.

|

|

nach oben

|

|

Gushing-Effekt

[gushing (engl.) = schäumen, sprudeln]

|

Als »Gushing« bezeichnet man das selten auftretende, plötzliche und spontane Überschäumen eines

kohlensäurehaltigen Getränkes (Bier, Sekt, Mineralwasser, usw.) aus einer Flasche oder Dose, ohne dass diese zuvor geschüttelt wurde. Trotz langjähriger Forschung konnte die Ursache für dieses chemisch-physikalische Phänomen noch nicht vollständig geklärt werden. Der Kohlensäuregehalt der Flüssigkeit stellt die treibende Kraft für »Gushing« dar, ist aber nicht deren Ursache. Damit es zu einem spontanen Entbinden der Kohlensäure kommen kann, sind sogenannte

Kondensationskeime, kleinste Partikel oder Mikroblasen, erforderlich.

Als »Gushing« bezeichnet man das selten auftretende, plötzliche und spontane Überschäumen eines

kohlensäurehaltigen Getränkes (Bier, Sekt, Mineralwasser, usw.) aus einer Flasche oder Dose, ohne dass diese zuvor geschüttelt wurde. Trotz langjähriger Forschung konnte die Ursache für dieses chemisch-physikalische Phänomen noch nicht vollständig geklärt werden. Der Kohlensäuregehalt der Flüssigkeit stellt die treibende Kraft für »Gushing« dar, ist aber nicht deren Ursache. Damit es zu einem spontanen Entbinden der Kohlensäure kommen kann, sind sogenannte

Kondensationskeime, kleinste Partikel oder Mikroblasen, erforderlich.

Im Jahre 2012 meldeten die Bayerischen Brauereien wieder verstärkt ein Problem mit dem » Gushing«-Effekt. Nach Angaben von Walter König, dem Geschäftsführer des Bayerischen

Brauerbundes,

ist das Problem mit dem unkontrolliert überschäumenden Bier so zuletzt vor einigen Jahren aufgetreten. Die genauen Gründe sind nicht bekannt. Walter König erklärte:

"Es gibt viele Ursachen, die sich in den meisten Fällen überlagern und nie allein für Gushing verantwortlich sind.

Gushing ist ein jahrgangsbedingtes Rohstoffphänomen, auf das Mälzereien und Brauereien im Rahmen

der Bierproduktion nur wenig Einfluss haben".

Walter König führte weiter aus, dass in Bayern, vor allem in Niederbayern, die Verbraucher derzeit jedoch verunsichert zu sein scheinen.

"Es hagelt zum Teil Beschwerden von Kunden, die sich über ihre überschäumenden Bierflaschen beschweren und schwere Hygienemängel vermuten".

Er machte jedoch deutlich, dass »Gushing« ein rein optisch-physikalischer Effekt ist, der in keinster Weise gesundheitsschädlich ist. Nur wenig Einfluss hat man auf das primäre »Gushing«, das von den verwendeten Rohstoffen abhängig ist, im Gegensatz zum sekundären «Gushing», welches auf den Produktionsprozess zurückzuführen ist. Wird das Getreide anhaltend feuchter Witterung während der Bestockung, der Blüte oder der Ernte ausgesetzt, so kann das den

primären »Gushing«-Effekt verstärken, indem vermehrt die Bildung kleiner Kondensationsteilchen im Bier auftritt. Dies war in weiten Teilen Europas im Jahr 2011 der Fall. Walter König erklärte, dass es bisher noch keine Möglichkeit gibt, diese natürlich auftretenden Substanzen analytisch nachzuweisen oder während des Mälzungs- oder Brauprozesses zu entfernen. Einige Mälzereien sind deshalb dazu übergegangen aktuell auch Rohstoffe aus anderen Ländern zu importieren, wo vergleichbare Effekte nicht bekannt sind.

Beim sekundären »Gushing« bilden sich CO 2-Blasen an anderen festen Partikeln, zum Beispiel an ausgefällten

Calciumoxalat-Kristallen (CaC 2O 4,

CAS 563-72-4). Walter König vergleicht den Effekt mit dem Reiskorn im Kristallweizenbier, an dessen rauer Oberfläche sich die Kohlensäure entbindet. Eine weitere Ursache für sekundäres »Gushing« kann ein zu hoher Gehalt an Metallionen sein oder

Tensid-Rückstände

aus der Flaschenreinigung. »Gushing« tritt oft erst mehrere Wochen nachdem das Bier abgefüllt wurde auf.

|

nach oben

|

|

Verschlusssache

|

Noch im 19. Jahrhundert trank man das Bier, frisch gezapft vom Fass, fast ausschließlich in den zahlreichen Gastwirtschaften. Kleinere Mengen für den heimischen Trunk wurden in Tonkrüge oder Kannen gefüllt und mit einem Stöpsel aus Kork verschlossen. Als jedoch immer mehr Bürger den edlen Gerstensft nicht nur in der Wirtschaft genießen wollten, begannen die Brauer und Gastwirte das Bier in Glasflaschen abzufüllen und auch »über die Gasse« zu verkaufen. In den Hausfluren mancher alter Gastwirtschaften kann man heute noch ein kleines Fenster mit einer Klingel und der Aufschrift

»Gassenschänke« finden, durch das der Wirt das Flaschenbier vom Schankraum aus dem Kunden verkaufte. Supermärkte oder Getränkegroßmärkte gab es damals noch nicht. Als Vorläufer der heutigen Getränkemärkte könnte man vielleicht die, in den einzelnen Stadtteilen in unmittelbarer Nähe des Verbrauchers entstandenen, Flaschenbierhandlungen bezeichnen, welche dem heimischen Zecher das Bier, auch im Sinne des Wortes, näher brachten. Wie wichtig das Thema Flaschenbier in dieser Zeit wurde, dokumentiert sich in der Tatsache, dass der spätere Reichskanzler und Außenminister Gustav Stresemann

(* 1878, † 1929) im Jahre 1900 seine Doktorarbeit über dieses Thema (»Das Wachstum der Berliner Flaschenbier-Industrie«) schrieb.

Noch im 19. Jahrhundert trank man das Bier, frisch gezapft vom Fass, fast ausschließlich in den zahlreichen Gastwirtschaften. Kleinere Mengen für den heimischen Trunk wurden in Tonkrüge oder Kannen gefüllt und mit einem Stöpsel aus Kork verschlossen. Als jedoch immer mehr Bürger den edlen Gerstensft nicht nur in der Wirtschaft genießen wollten, begannen die Brauer und Gastwirte das Bier in Glasflaschen abzufüllen und auch »über die Gasse« zu verkaufen. In den Hausfluren mancher alter Gastwirtschaften kann man heute noch ein kleines Fenster mit einer Klingel und der Aufschrift

»Gassenschänke« finden, durch das der Wirt das Flaschenbier vom Schankraum aus dem Kunden verkaufte. Supermärkte oder Getränkegroßmärkte gab es damals noch nicht. Als Vorläufer der heutigen Getränkemärkte könnte man vielleicht die, in den einzelnen Stadtteilen in unmittelbarer Nähe des Verbrauchers entstandenen, Flaschenbierhandlungen bezeichnen, welche dem heimischen Zecher das Bier, auch im Sinne des Wortes, näher brachten. Wie wichtig das Thema Flaschenbier in dieser Zeit wurde, dokumentiert sich in der Tatsache, dass der spätere Reichskanzler und Außenminister Gustav Stresemann

(* 1878, † 1929) im Jahre 1900 seine Doktorarbeit über dieses Thema (»Das Wachstum der Berliner Flaschenbier-Industrie«) schrieb.

Mit der Einführung der Bierflasche schlug auch die Stunde der Erfinder von Flaschenverschlüssen. Im Jahre 1875 erfand der Berliner Carl Dietrich den Bügelverschluss und leitete mit seinem Gang zum Patentamt die Entwicklung des Bierflaschenverschlusses ein. Sein Bügelverschluss war ein in der Mitte durchbohrter Stopfen aus Zinnguss, den ein schirmförmiges Stück Gummi zur Abdichtung umgab. Ein Drahtbügel sorgte für festen Halt am oberen Ende des Flaschenhalses und stellte somit eine optimale Lösung dar. Es entstanden die ersten Flaschenverschlussfabriken und der ursprüngliche Stopfen aus Zinnguss wurde bald durch einen Stopfen aus Porzellan ersetzt. Die Brauer, Bierverleger und Gastwirte bekamen aber auch bald Probleme mit der neuen Bierflasche. Der Verbraucher fand die Flaschen mit dem praktischen Bügel so attraktiv, dass er sie nicht mehr zurückgab, sondern für eigene Abfüllzwecke verwendete. Erst das im Jahre 1911 eingeführte Pfandrecht entschärfte die Situation und lenkte die Rückgabe der Flaschen in geordnete Bahnen.

Porzellanköpfe von Flaschenbier-Bügelverschlüssen verschiedener Brauereien

Porzellankopf

Sammlerseite

Obwohl auch Kugel-, Schraub-, Stöpsel- und Siegelverschlüsse in der Anfangszeit der Bierflasche auf den Markt kamen, blieb die Erfindung Carl Dietrich's (zumindest in Deutschland) der klassische Verschluss für Bierflaschen bis weit in die zweite Hälfte des 20. Jahrhunderts. Erst die Einführung der genormten »Euroflasche« mit Kronenkorkenverschluss, die eine rationellere Abfüllung mit modernen Abfüllanlagen und damit auch eine deutliche Kostenersparnis ermöglichte, verdrängte die klassische Bügelverschlussflasche (zunächst) fast vollständig vom Markt.

Der Kronenkorken, der im Zuge der Abfüllautomatisierung und der damit verbundenen Senkung der Abfüllkosten den klassischen

Bügelverschluss bis auf ganz wenige Ausnahmen vollständig ersetzte, ist jedoch keineswegs eine moderne Erfindung. Bereits im Jahre 1892 meldete der US-Amerikaner William Painter (* 1838, † 1906) in Baltimore (Bundesstaat Maryland) ein Patent auf kreisrunde, kronenförmig gestanzte Metallplättchen zum Verschließen von Flaschen an. Der Kronenkorken war geboren. Im Jahre 1898 entwickelte er außerdem eine zu diesem neuen Flaschenverschluss passende Maschine mit Fußantrieb. Ein Arbeiter konnte mit dieser Maschine 24 Flaschen pro Minute mit dem Kronenkorken verschließen. Es brauchte jedoch über 60 Jahre bis Anfang der 1970er Jahre Painter's Erfindung sich auch in Deutschland durchsetzte und den herkömmlichen Bügelverschluss für Bier- und Limonadenflaschen ablöste. Die Bügelflaschen verschwanden langsam aber sicher vom Markt. Die Form des Kronenkorkens blieb seit seiner Erfindung fast unverändert. Die ursprünglich 24 Zacken wurden auf 21 reduziert, weil damit der Druck beim Verschließen gleichmäßiger verteilt wird. Auch wurde die anfänglich zur Dichtung in den Kronenkorken eingeklebte Korkscheibe durch eine Polyvinylchlorid-Kunststoffscheibe (PVC, CAS 9002-86-2) ersetzt. Mit steigendem Umweltbewusstseins in den 1980er Jahren wurden jedoch PVC-freie Granulate entwickelt. Heute wird als Dichtmasse für den Kronenkorken ausschließlich der (PVC-freie) Kunststoff Polyethylen (PE, CAS 9002-88-4) verwendet. Erst in jüngster Zeit kann man in Deutschland zwei neue Varianten des Kronenkorkens beobachten. Den Kronenkorken zum Drehen (» Twister«) und sogenannte

» Pull-Off-Verschlüsse« zum Abziehen.

Flaschenbier-Kronenkorken verschiedener Brauereien

Kronkorken

Sammlerseite

Die zunehmende Globalisierung, die Einführung des (T)Euros und das Bestreben der Brüsseler EU-Bürokraten eine uniforme

europäische Gesellschaft zu verwirklichen, hat in den letzten Jahren in Deutschland eine Nostalgiewelle entstehen lassen, die von der Mehrheit der deutschen Bevölkerung getragen wird. Dieser Trend hat auch dazu geführt, dass die klassische Bierflasche mit Bügelverschluss eine Renaissance erlebt. Jahrzehntelang (fast) völlig vom Markt verschwunden, füllen heute deutsche Brauereien mindestens eine Sorte ihres Bieres wieder in die traditionelle Bügelflasche ab - Tendenz steigend! Die Kronenkorken-, Schraub- und Pull-Off-Verschlüsse befinden sich auf dem Rückzug.

Und das ist gut so - denn Tradition ist Heimat und Heimat ist Tradition - Bier braucht Heimat.

|

nach oben

|

|

Und dann war da noch ...

|

... die "Welt zu Gast bei Freunden" - die FIFA Fußball-Weltmeisterschaft 2006 in Deutschland. Die deutschen Brauer durften kein Bier in den WM-Stadien ausschenken, weil der US-Braukonzern

Anheuser-Busch

(Budweiser) viele Millionen US-Dollars in die FIFA-Kassen des »feinen« Herrn Sepp Blattner, Schweizer Staatsbürger und FIFA-Präsident, eingezahlt hatte, um sich als Großsponsor die Exklusivrechte für den Bierausschank in den WM-Stadien zu erkaufen. Die Wogen der Empörung schlugen hoch in der deutschen Brauindustrie. Nach einigem Nachdenken und der Erkenntniss, dass der Bierumsatz in den Stadien eigentlich gar nicht so hoch sein könne, vielmehr die Fußballfans erst nach dem Spiel außerhalb des Stadions aus Freude oder Frust über ein gewonnenes oder verlorenes Spiel dem Gerstensaft mehr zusprechen würden, beruhigten sich die Gemüter aber sehr schnell wieder. Zumal die deutschen Brauereien die Möglichkeit hatten, ihre Produkte auch optisch WM-tauglich zu präsentieren. Einer der führenden Hersteller von Bierflaschen-Verschlüssen in Deutschland, die Firma

Roland Rauh

GmbH & Co. KG aus der oberfränkischen Marktgemeinde

Küps

im Landkreis Kronach, hatte die pfiffige Idee zur Fußballweltmeisterschaft eine Kollektion von Bügel- und Kronenkorkenverschlüssen in Form von Fußbällen auf den Markt zu bringen.

... die "Welt zu Gast bei Freunden" - die FIFA Fußball-Weltmeisterschaft 2006 in Deutschland. Die deutschen Brauer durften kein Bier in den WM-Stadien ausschenken, weil der US-Braukonzern

Anheuser-Busch

(Budweiser) viele Millionen US-Dollars in die FIFA-Kassen des »feinen« Herrn Sepp Blattner, Schweizer Staatsbürger und FIFA-Präsident, eingezahlt hatte, um sich als Großsponsor die Exklusivrechte für den Bierausschank in den WM-Stadien zu erkaufen. Die Wogen der Empörung schlugen hoch in der deutschen Brauindustrie. Nach einigem Nachdenken und der Erkenntniss, dass der Bierumsatz in den Stadien eigentlich gar nicht so hoch sein könne, vielmehr die Fußballfans erst nach dem Spiel außerhalb des Stadions aus Freude oder Frust über ein gewonnenes oder verlorenes Spiel dem Gerstensaft mehr zusprechen würden, beruhigten sich die Gemüter aber sehr schnell wieder. Zumal die deutschen Brauereien die Möglichkeit hatten, ihre Produkte auch optisch WM-tauglich zu präsentieren. Einer der führenden Hersteller von Bierflaschen-Verschlüssen in Deutschland, die Firma

Roland Rauh

GmbH & Co. KG aus der oberfränkischen Marktgemeinde

Küps

im Landkreis Kronach, hatte die pfiffige Idee zur Fußballweltmeisterschaft eine Kollektion von Bügel- und Kronenkorkenverschlüssen in Form von Fußbällen auf den Markt zu bringen.

Unterstützung für Klinsmann, Ballack, Klose und Co ...

Einer deutschen

Großbrauerei

gelang es aber dennoch, im Zuge eines Rechtstreites mit

Anheuser-Busch,

wegen der verbalen Ähnlichkeit der Biermarken

(» Bud« und » Bit«) und der damit verbundenen Verwechslungsgefahr, von des US-Brauern aus St. Louis, Missouri die Erlaubnis zu bekommen, ebenfalls einige Hektoliter Bier in den WM-Stadien auszuschenken. Eigentlich hätten sich die Bitburger über die kostenlose Werbung freuen müssen, wenn die männlichen und weiblichen ausländischen Biertrinker die Biermarken tatsächlich verwechseln sollten. Oder haben die Eifel-Brauer durch eine etwaige Verwechslung der beiden Biere ein nachhaltiges negatives Bit-Image befürchtet, weil sie vom Bud-Produkt des US-Konkurrenten nicht wirklich überzeugt sind? Der Bierkonsument sollte wohl deshalb sofort an Ort und Stelle den Unterschied feststellen können.

Den Fußballfreunden und Biertrinkern aus der ganzen Welt haben solche Hintergrundplänkeleien und Kindergartenspielchen jedoch wenig gekümmert, konnten sie sich doch von der Geschmacksvielfalt und dem Sortenreichtum der deutschen Biere (besonders von mittelständischen Brauereien) vor und nach dem Spiel in den vielen Gaststätten, Kneipen und Biergärten überzeugen. Sollte einer der Fans bereits im Stadion ein Bier getrunken haben, dürfte der Vergleich eines handwerklich hergestellten deutschen Bieres mit dem im Stadion ausgeschenkten »yellow water(s)« wohl eindeutig ausgefallen sein.

|

nach oben

|

|

Brauersilvester

|

Immer mehr Brauereigaststätten beleben diese alte Tradition wieder und laden Ende September zum Brauersilvester, um ein erfolgreiches Geschäftsjahr und die Vielfalt, Qualität und Reinheit der bayerischen Biere zu feiern. Das vom Kalenderjahr abweichende Brauerjahr hat seinen Ursprung im Mittelalter. Denn als es noch keine künstliche Kühlung gab, durfte nur in der kalten Jahreszeit von Michaeli (29. September) bis Georgi (23. April) gebraut werden. So begann das Wirtschaftsjahr der Brauer Anfang Oktober mit der Lieferung des frisch geernteten Hopfens und Braugetreides. Und es endete, wenn im September das letzte Fass des stärker eingebrauten und damit länger haltbaren Märzenbieres aus dem tiefen Felsenkeller gerollt wurde. Auch nach Erfindung der Kältemaschine und der Aufhebung des sommerlichen Brauverbotes hielten die Brauer an ihrem Wirtschaftsjahr fest. Schließlich war im September die beste Zeit für die Inventur - kein Bier mehr in den Kellern, mit den Erlösen aus dem Bierverkauf alle alten Rechnungen beglichen und die Rohstoffe für die neue Brausaison noch nicht eingekauft. Bis heute ist der 30. September für viele Brauereien Bilanzstichtag. Vor diesem Hintergund ist das Münchner

Oktoberfest,

welches bekanntlich am dritten Wochenende im September beginnt, nichts anderes als eine riesige Silvesterfeier der Münchner Brauereien.

Immer mehr Brauereigaststätten beleben diese alte Tradition wieder und laden Ende September zum Brauersilvester, um ein erfolgreiches Geschäftsjahr und die Vielfalt, Qualität und Reinheit der bayerischen Biere zu feiern. Das vom Kalenderjahr abweichende Brauerjahr hat seinen Ursprung im Mittelalter. Denn als es noch keine künstliche Kühlung gab, durfte nur in der kalten Jahreszeit von Michaeli (29. September) bis Georgi (23. April) gebraut werden. So begann das Wirtschaftsjahr der Brauer Anfang Oktober mit der Lieferung des frisch geernteten Hopfens und Braugetreides. Und es endete, wenn im September das letzte Fass des stärker eingebrauten und damit länger haltbaren Märzenbieres aus dem tiefen Felsenkeller gerollt wurde. Auch nach Erfindung der Kältemaschine und der Aufhebung des sommerlichen Brauverbotes hielten die Brauer an ihrem Wirtschaftsjahr fest. Schließlich war im September die beste Zeit für die Inventur - kein Bier mehr in den Kellern, mit den Erlösen aus dem Bierverkauf alle alten Rechnungen beglichen und die Rohstoffe für die neue Brausaison noch nicht eingekauft. Bis heute ist der 30. September für viele Brauereien Bilanzstichtag. Vor diesem Hintergund ist das Münchner

Oktoberfest,

welches bekanntlich am dritten Wochenende im September beginnt, nichts anderes als eine riesige Silvesterfeier der Münchner Brauereien.

|

"Bier wird nur zu dem Zweck gebraut, um getrunken zu werden,

und dasjenige Bier, das nicht getrunken wird, hat eben seinen Beruf verfehlt."

Alexander Meyer, Journalist und preußischer Abgeordneter

(am 21.01.1880 bei der Beratung des Gesetzentwurfs betreffend die Steuer vom Vertriebe geistiger Getränke)

|

|

|

Und zum Schluss möchten wir Ihnen zwei

»Spezialabfüllungen«

nicht vorenthalten!

|

|

nach oben

|

|

|

In eigener Sache

|

Besucherzähler

|

Liebe(r) Besucher(in)

|

|

|

| |

|

Wir sind stolz darauf, dass ein Teil der Webseiten von Braukulturland Franken

von den nachfolgend aufgeführten Bildungseinrichtungen als Lehrmaterial verwendet wird.

Berufsbildende Schulen,

37115 Duderstadt, Frau Studiendirektorin Gertraud Binder

Fachhochschule Lausitz,

01968 Senftenberg und 3048 Cottbus, Herr Prof. Dr.-Ing. habil. Karl-Heinz Wolf

|

|

Die Webseiten über die fränkische (Brau)Kultur und Lebensart, sowie das Bierkompendium werden regelmäßig erweitert und

ergänzt. Bitte besuchen Sie deshalb unsere Webseiten demnächst wieder. Wenn Sie über die Änderungen und Erweiterungen

unserer Webseiten automatisch benachrichtigt werden wollen, senden Sie uns bitte eine eMail, damit wir Sie in den Verteiler

aufnehmen können. Klicken Sie dazu bitte auf den Briefumschlag links.

|

|

infostand

|

|

Impressum

|

|

Nobody is perfect - wir ganz bestimmt auch nicht. Bitte helfen Sie mit, diese Webseiten fehlerfrei zu gestalten. Wenn Sie

auf den Webseiten sachlich falsche oder unklare Informationen gefunden oder einen ungültigen Querverweis

(Link) entdeckt haben, aber auch wenn Sie über die Missetaten des Schreibfehlerteufelchens oder der Rechtschreibreform

gestolpert sind, senden Sie uns bitte eine

eMail.

Anregungen, Verbesserungsvorschläge und konstruktive Kritik sind ebenfalls jederzeit willkommen.

|

Herzliche Grüße aus Franken

Ihr

CSS

Webmaster

(a ächdä Bamberchä aus dä

Wunnerburch)

|

|

nach oben

|

|

|

|

copyright

|

Unsere Webseiten sind für den Microsoft IE 6.0 oder höher und für eine Bildschirmauflösung von 1024x768 Pixel optimiert.

Bitte aktivieren Sie die Funktion »Javascript« in Ihrem Browser und deaktivieren Sie einen eventuellen PopUp-Blocker.

|

|

|

|

Galerie

|

Willkommen !

Bierfränkische Landpartie

Für ein süffiges Bier

ist es in Franken

immer nach vier!

|

... dem ist nichts hinzuzufügen!

Bierfiltrieranlage

Drucktanks

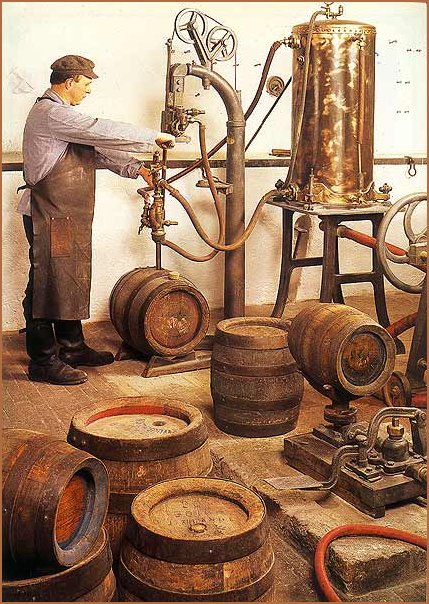

Früher mussten Holzfässer vor dem

Abfüllen eventuell erst »gepicht«

werden - hier mit »P« markiert

Historische Fassabfüllung

Traditionelles Holzbierfass

Umweltbelastende (!) Bierdosen

Modernes Keg aus Edelstahl

Faßreinigung und -abfüllung

Historische Werbetafeln

für Flaschenbier

Flaschenreinigung

und -abfüllung

Flaschen etikettieren und einpacken

Bierkutscher auf Tour

Bitte klicken Sie auf das

Bild, um das Kölner

Bierkutscher-Urteil

zu lesen !

Biertransport in früheren Zeiten

Moderne Bierlogistik

Klassischer Porzellankopf

eines traditionellen

Flaschenbier-Bügelverschlusses

Heurich-Bräu, Bischofsheim

1889 1889

1976 1976

Historische Bierflasche

mit Prägeschrift

Traditionelle Bügelflasche

Ein Kronenkorken hat

immer 21 Zacken

Der US-amerikanische Erfinder

William Painter (* 1838, † 1906)

meldete den »crown cork« 1892

in Baltimore, MD zum Patent an

Kronenkorkenverschluss

Schraubverschluss (!)

Historische Flaschenetiketten

Flaschenhalsetiketten als

"Siegel" für den Bügel-

verschluss bei Bierflaschen

Auf Wiedersehen !

Vielen Dank für Ihren Besuch

|

nach oben

|

|